Shtamplash - bu qolip yoki bir qator qoliplar orqali kuch qo'llash orqali metall plitalar yoki chiziqlarni shakllantirish yoki shakllantirish uchun ishlatiladigan ishlab chiqarish jarayoni.Bu metall materialga bosim o'tkazadigan pressdan foydalanishni o'z ichiga oladi, bu uning deformatsiyasiga va qolip shaklini olishga olib keladi.

Shtamplash jarayoni qanday bosqichlardan iborat?

①Dizayn va muhandislik: Jarayon muhrlangan qismni loyihalash va loyihalashdan boshlanadi.Bu qismning geometriyasini yaratish, materialning texnik xususiyatlarini aniqlash va shtamplash jarayoni uchun zarur bo'lgan qolip va asboblarni loyihalashni o'z ichiga oladi.

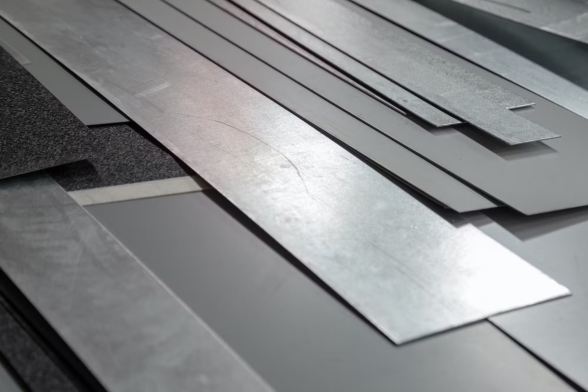

②Materialni tayyorlash: shtamplash jarayoni uchun zaxira yoki blankalar deb nomlanuvchi metall plitalar yoki chiziqlar tayyorlanadi.Bu qoliplarga mos keladigan o'lcham va shakldagi zaxirani kesish va har qanday sirt ifloslantiruvchi moddalarni yoki kamchiliklarni olib tashlashni o'z ichiga olishi mumkin.

③Die Setup: Zımba va qolip bo'shlig'idan iborat bo'lgan qoliplar shtamplash pressiga o'rnatiladi.To'g'ri va izchil shtamplashni ta'minlash uchun qoliplar aniq hizalanadi va xavfsiz tarzda mahkamlanadi.

④Oziqlantirish: Birja materiallari qo'lda yoki avtomatik ravishda shtamplash pressiga beriladi.Oziqlantirish mexanizmi har bir shtamplash davri uchun zaxiraning qoliplar ostida to'g'ri joylashishini ta'minlaydi.

⑤ Shtamplash operatsiyasi: Shtamplash pressi zaxira materialiga katta miqdordagi kuchni qo'llaydi, bu uning deformatsiyasiga va qolip bo'shlig'ining shaklini olishga olib keladi.Ushbu bosqich odatda bir yoki bir nechta operatsiyalarni o'z ichiga oladi, masalan, bo'shliq (kerakli shaklni kesish), egilish (burchaklar yoki egri chiziqlar hosil qilish), chizish (materialni chuqurroq shaklga cho'zish) yoki shakllantirish (o'ziga xos xususiyatlar yoki naqshlarni yaratish).

⑥Qismni olib tashlash: Shtamplash jarayoni tugagandan so'ng, shtamplangan qism qolipdan chiqariladi.Buni qo'lda yoki avtomatlashtirish, masalan, robot qo'llari yoki konveyer tizimlari yordamida amalga oshirish mumkin.

⑦Ikkilamchi operatsiyalar: Qismning o'ziga xos talablariga qarab, qo'shimcha ikkilamchi operatsiyalar bajarilishi mumkin.Bularga changni tozalash (o'tkir qirralarni yoki burmalarni olib tashlash), sirtni pardozlash (masalan, abraziv yoki qoplama), yig'ish yoki sifatni tekshirish kiradi.

⑧Sifatni tekshirish: Shtamplangan qismlar belgilangan sifat standartlariga javob berishini ta'minlash uchun to'liq tekshiruvdan o'tadi.Bu o'lchovli o'lchovlarni, vizual tekshirishni, materialni sinovdan o'tkazishni yoki sifatni nazorat qilishning boshqa protseduralarini o'z ichiga olishi mumkin.

⑨Qadoqlash va jo'natish: muhrlangan qismlar sifat tekshiruvidan o'tgandan so'ng, ular maxsus talablarga muvofiq qadoqlanadi va jo'natish yoki keyingi qayta ishlash uchun tayyorlanadi.

Shuni ta'kidlash kerakki, jarayonning aniq bosqichlari qismning murakkabligiga, tanlangan shtamplash usuliga va ishlab chiqarishni sozlashga xos bo'lgan boshqa omillarga qarab farq qilishi mumkin.

Shtamplashni nima shunchalik mashhur qilishini ko'ring

Tejamkorlik: Shtamplash yuqori ishlab chiqarish samaradorligi tufayli iqtisodiy afzalliklarni taqdim etadi.Jarayon katta hajmdagi qismlarni tez va avtomatlashtirilgan ishlab chiqarish, mehnat xarajatlarini kamaytirish va umumiy iqtisodiy samaradorlikni oshirish imkonini beradi.

Materiallarning muvofiqligi: Shtamplash turli xil materiallarga, shu jumladan metallarga (po'lat, alyuminiy va mis kabi) va ba'zi plastmassalarga qo'llanilishi mumkin.Ushbu moslashuvchanlik ishlab chiqaruvchilarga kuch, chidamlilik va o'tkazuvchanlik kabi omillarni hisobga olgan holda o'zlarining maxsus qo'llash talablariga eng mos materialni tanlash imkonini beradi.

Yuqori aniqlik: shtamplash jarayonlari yuqori o'lchamli aniqlik va takrorlanuvchanlikka erishishi mumkin.Ilg'or asbob-uskunalar va qolip texnologiyasidan foydalangan holda, qattiq bardoshlik va sifat standartlariga javob beradigan aniq va izchil qismlarni ishlab chiqarish mumkin.

Tezlik va samaradorlik: shtamplash operatsiyalari odatda tez va samaralidir.Avtomatlashtirilgan oziqlantirish va presslash tizimlari bilan shtamplash yuqori ishlab chiqarish sur'atlariga erishishi mumkin, ishlab chiqarish vaqtini qisqartiradi va umumiy hosildorlikni oshiradi.

Kuch va chidamlilik: Shtamplangan qismlar ko'pincha mustahkamlik, qattiqlik va chidamlilikni o'z ichiga olgan mukammal mexanik xususiyatlarni namoyish etadi.Shtamplash jarayonida yuzaga keladigan deformatsiya va ishning qattiqlashishi qismlarning strukturaviy yaxlitligini oshiradi va ularni talabchan ilovalar uchun mos qiladi.

Masshtablilik: Shtamplash past va yuqori hajmli ishlab chiqarish talablariga javob berishi mumkin.Yuqori tezlik, avtomatlashtirilgan jarayonlar tufayli u ommaviy ishlab chiqarish uchun juda mos keladi.Shu bilan birga, u turli ishlab chiqarish ehtiyojlarini qondirishda moslashuvchanlikni ta'minlab, kichikroq ishlab chiqarish yoki prototiplash uchun ham moslashtirilishi mumkin.

Boshqa jarayonlar bilan integratsiya: Shtamplash payvandlash, yig'ish va sirtni bezash kabi boshqa ishlab chiqarish jarayonlari bilan osongina birlashtirilishi mumkin.Bu ishlab chiqarish ish jarayonlarini soddalashtirish va murakkab yig'ilishlar yoki tayyor mahsulotlarni yaratish imkonini beradi.

Haqiqiy vaziyatga qarab shtamplash jarayonini tanlashda bir nechta omillarni hisobga olish kerak:

Material: shtamplanadigan metall yoki qotishma turini aniqlang.Turli metallar mustahkamlik, egiluvchanlik va qalinlik kabi turli xarakteristikalar va xususiyatlarga ega.Qism yoki mahsulotning o'ziga xos talablarini ko'rib chiqing va tanlangan materialga mos keladigan shtamplash jarayonini tanlang.

Qismning murakkabligi: qism yoki mahsulot dizaynining murakkabligini baholang.Uning murakkab shakllari, burmalari yoki bo'rttirma yoki pirsing kabi xususiyatlari borligini aniqlang.Bo'shliq, bükme yoki chuqur chizish kabi turli xil shtamplash jarayonlari har xil turdagi qismlar geometriyalariga mos keladi.

Ishlab chiqarish hajmi: kerakli ishlab chiqarish hajmini hisobga oling.Shtamplash jarayonlari ham kam hajmli, ham yuqori hajmli ishlab chiqarish uchun moslashtirilishi mumkin.Yuqori hajmli ishlab chiqarish uchun progressiv shtamplash yoki uzatish shtamplash mos bo'lishi mumkin, past hajmli yoki prototip ishlab chiqarish uchun esa bir bosqichli yoki aralash qolipli shtamplashdan foydalanish mumkin.

Tolerantlik va aniqlik: shtamplangan qismning kerakli o'lchov aniqligi va toleranslarini baholang.Ba'zi shtamplash jarayonlari, masalan, nozik bo'shatish yoki nozik shtamplash, standart shtamplash jarayonlariga nisbatan qattiqroq bardoshlik va yuqori aniqlikka erishishi mumkin.Muayyan qism yoki mahsulot uchun zarur bo'lgan aniqlik darajasini ko'rib chiqing.

Sirtni tugatish: shtamplangan qismning kerakli sirtini baholang.Ba'zi shtamplash jarayonlari iz qoldirishi yoki kerakli sirt sifatiga erishish uchun qo'shimcha tugatish bosqichlarini talab qilishi mumkin.Debriyaj yoki abraziv kabi ikkilamchi operatsiyalar zarurligini ko'rib chiqing.

Asboblar va jihozlar: shtamplash jarayoni uchun zarur bo'lgan asbob-uskunalar va jihozlarning mavjudligi va narxini baholang.Turli xil shtamplash jarayonlari maxsus qoliplar, zımbalar yoki press uskunalarini talab qilishi mumkin.Asboblarni etkazib berish muddati va narxini, shuningdek, zarur jihozlarni sotib olish yoki o'zgartirish imkoniyatini ko'rib chiqing.

Xarajat va samaradorlik: shtamplash jarayonining umumiy iqtisodiy samaradorligi va samaradorligini baholang.Materiallar xarajatlari, asbob-uskunalar xarajatlari, ishlab chiqarish aylanish vaqti, energiya sarfi va mehnat talablari kabi omillarni ko'rib chiqing.Muayyan ishlab chiqarish talablari uchun eng tejamkor variantni aniqlash uchun turli xil shtamplash jarayonlarining afzalliklari va cheklovlarini solishtiring.

Ushbu omillarni diqqat bilan ko'rib chiqish va xiamenruicheng kabi shtamplash sohasidagi mutaxassislar bilan maslahatlashish orqali siz ongli qaror qabul qilishingiz va o'zingizning aniq vaziyatingiz uchun eng mos shtamplash jarayonini tanlashingiz mumkin.

Xabar vaqti: 21-fevral-2024